Slicing im 3D Druck -

Was genau stelle ich dabei eigentlich ein?

In einem vorherigen Beitrag "Slicing Software(Cura) - Wie ist die Software aufgebaut?", habe ich den Aufbau und die Funktionen der Software näher beleuchtet.

Diesen Artikel verlinke ich dir hier.

Welche Themen werden hier behandelt?

Ich stelle dir verschiedene Einstellungsmöglichkeiten rund um das Thema Slicing vor, erkläre was sie bedeuten und zeige, welchen Einfluss diese auf das Druckergebnis haben.

Ich erkläre dir dieses Thema anhand der Slicer-Software Cura von Ultimaker, mit welcher ich in den letzten Jahren viele Erfahrungen gesammelt habe.

Die Einstellungen sind in den verschiedenen Slicer-Programmen ähnlich aufgebaut, sodass du Parallelen ziehen kannst.

Die einzelnen Parameter findest du unter "Benutzerdefinierte Einstellungen".

Aufgrund der Vielzahl von Einstellungsmöglichkeiten bei Cura werde ich nur größere Bereiche näher beleuchten sowie einige spezielle Funktionen darin hervorheben.

Am Ende findest du noch eine kleine Zusammenfassung von Optionen, mit denen man sich aus meiner Sicht näher beschäftigen sollte.

Wichtige Slicing-Einstellungen

Um die richtigen Einstellungen treffen zu können, müssen wir diese benennen und verstehen, welche Aufgabe jede einzelne von ihnen hat. Ich persönlich unterteile in Druckeinstellung und Filamenteinstellung.

Unabhängig vom jeweils verwendeten Slicer bietet dir dieses Kapitel einen Gesamtüberblick der allgemeinen Begrifflichkeiten beim Slicen.

Ausführlichere Beschreibungen zu den Grundeinstellungen findest du in meinem neuen E-Book/Buch Slicing - Das Geheimnis des 3D-Drucks, welches im Januar erschienen ist.

Slicing - Druckeinstellungen

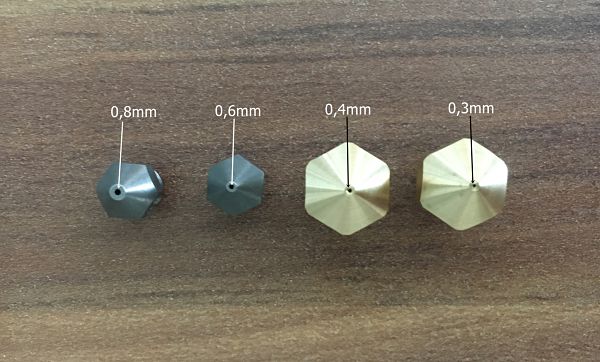

Nozzlegröße

Alternative Bezeichnung: Düsendurchmesser

Bei der Nozzlegröße wird vom Durchmesser der Düsenöffnung gesprochen. Mit dieser wird die

allgemeine Extrusionsbreite bestimmt.

Die üblichen Düsendurchmesser liegen zwischen 0,2mm und 1mm.

Schichthöhe

Alternative Bezeichnung:

Layerhöhe

Die Schichthöhe spielt eine zentrale Rolle für die Qualität des Druckes. Hier wird auch von der Layerhöhe gesprochen.

Die oft verwendeten Schichthöhen reichen von 0,02mm bis 0,5mm.

Bei einem hochqualitativen Druck liegt die Layerhöhe in der Regel bei 0,10mm oder niedriger. Bedenke – je kleiner die Schichthöhe, desto länger dauert der Druck.

Extrusionsbreite

Alternative Bezeichnung:

Linienbreite

Hier wird im Allgemeinen von der Linienbreite gesprochen, also die Breite des gedruckten Filamentfadens.

Diese wird von der Nozzlegröße vorbestimmt. Kleine Abweichungen vom Nennwert der Düse können zu besseren Druckergebnissen führen. Hier sollte man es aber nicht übertreiben.

Boden-/Deckenstärke

Alternative Bezeichnung:

Untere-/Obere Dicke

Hier sind alle unten und oben liegenden Schichten gemeint. Hier spielt die Nozzlegröße eine eher

untergeordnete Rolle.

Die Anzahl der Bahnen für die Boden-/Deckstärke ist in der Regel ein Vielfaches der ausgewählten

Schichthöhe (Layerhöhe).

Geschwindigkeit

Alternative Bezeichnung:

print speed

Das Thema Geschwindigkeit ist sehr umfassend. Mittlerweile sind die Slicer-Programme so umfangreich, dass man sämtliche Geschwindigkeitsarten separat einstellen kann.

- Druckgeschwindigkeit

- Füllgeschindigkeit

- Wandgeschwindigkeit

- Stützstrukturgeschwindigkeit

- Bewegungsgeschwindigkeit

- Geschwindigkeit der ersten Schicht

Füllung

Alternative Bezeichnung:

Infill

Als Füllung wird die Struktur im Inneren des Objektes bezeichnet. Dies wird beim 3D-Druck als einer

der wichtigsten Vorteile gegenüber den herkömmlichen Fertigungsverfahren genannt.

Besonders die Gewichtsreduzierung spielt dabei eine große Rolle.

Beeinflussen kann man diese mittels der Fülldichte (in%) und dem Füllmuster.

Stützstruktur

Alternative Bezeichnung:

Support

Die Stützstruktur dient zur Unterstützung jener Teile des Druckobjektes, die sonst im freien gedruckt werden müssten.

Hier kannst du zwischen "Druckbett berühren" und "überall" auswählen.

Diese Stützstrukturen müssen nach dem Druck entfernt werden.

Druckplattenhaftung

Alternative Bezeichnung:

keine

Beim FDM-Druck ist es wichtig, dass die erste Schicht optimal auf dem Druckbett haftet.

Dabei ist es besonders wichtig, dass das Druckbett sauber ist und der Abstand zur Düse stimmt.

Um die Druckplattenhaftung zu verbessern, gibt es drei verschiedene Einstellmöglichkeiten, welche

sich in den letzten Jahren bewährt haben. (Skirt, Raft, Brim)

Slicinig - Filamenteinstellungen

Drucktemperatur

Alternative Bezeichnung: print temperature

Die richtige Drucktemperatur spielt beim 3D-Druck immer eine wichtige Rolle. Ist diese nicht optimal eingestellt, kann es zu unschönen Komplikationen kommen.

Die Hersteller geben Richtwerte zur Orientierung vor. Die Spannweite dieser Werte kann manchmal groß sein, dass du erst nach mehreren Fehldrucken die richtige Einstellung findest.

Hier bietet sich das Drucken eines Temptowers an.

Drucktemperatur der ersten Schicht

Alternative Bezeichnung: keine

Die erste Schicht wird beim FDM-Druck oftmals wärmer gedruckt als die restlichen Schichten des Drucks. Das Material wird flüssiger und kann sich dementsprechend besser an das Druckbett anpassen.

Die Haftung wird verbessert und das „Warping“ wird verringert.

Druckbetttemperatur

Alternative Bezeichnung: keine

Hier definierst du die Temperatur deiner Druckplatte. Mittlerweile sind die meisten 3D-Drucker mit einem beheizbaren Druckbett ausgestattet.

Besonders bei Filamenten, die nur mit einer hohen Drucktemperatur gedruckt werden können, ist ein beheizbares Druckbett unverzichtbar.

Flussfaktor

Alternative Bezeichnung: Flow

Dieser Faktor wird mit der zu extrudierenden Menge multipliziert. Hier kannst du also eine prozentuale Abweichung zur errechneten Filamentmenge angeben.

Für einige Materialsorten wird bei der Extrusion eine größere Menge Material benötigt. Daher ist es ratsam, den Flussfaktor etwas nach zu justieren.

Kühlung

Alternative Bezeichnung: Fan Speed

An jeder Druckdüse gibt es Ventilatoren, mit denen das extrudierte Filament abgekühlt wird. Einstellungsänderungen werden prozentual von der Lüftergeschwindigkeit eingestellt.

Veränderungen an der Kühlung sind oftmals materialbedingt.

Rückzug

Alternative Bezeichnung: Retraction

Beim Thema Retraction spricht man vom Rückzug des Filaments. Dies geschieht, wenn der Drucker von einer Position zu anderen springt und dabei kein Material extrudiert werden soll.

Nach diesem „Sprung“ muss jedoch wieder ausreichend Material in der Düse sein, um den eigentlichen Druck erfolgreich fortsetzen zu können.

Den Rückzug kannst du über den Rückzugsweg und die Rückzugsgeschwindigkeit bestimmen.

Spezielle Cura-Einstellungen

Im Anschluss findest du eine kleine Übersicht von speziellen Slicing-Einstellungen, die du in den verschiedenen Cura Versionen verwenden kannst.

Die Software entwickelt sich stetig weiter. In diesem Beitrag stelle ich dir die neuesten, für mich interessantesten Funktionen kurz vor.

Alle speziellen Cura-Einstellungen werden momentan noch nicht im E-Book behandelt.

Baumstruktur

Auswirkungen auf: Stützstruktur

Bei Cura kannst du neben der normalen auch eine baumähnlichen Stützstruktur (tree) auswählen. Mit dieser speziellen Struktur sparst du Material und reduzierst gleichzeitig die Druckzeit.

Das Slicing ist jedoch etwas aufwändiger als bei den normalen Stützstrukturen.

Registerkarte: Stützstruktur

Löcher zwischen Wänden füllen

Auswirkungen auf: Stabilität

Bei dieser Option werden mögliche Räume zwischen einzelnen Bahnen gefüllt. Der Druckkopf fährt oftmals im ZickZack-Modus über diese Stellen.

Da die Hohlräume nun mit Material gefüllt sind und somit eine Verbindung zwischen den beiden äußeren Bahnen entsteht, steigt die Stabilität deines Bauteils.

Registerkarte: Gehäuse

Glätten aktivieren

Auswirkungen auf: Qualität

Beim "Glätten aktivieren" fährt die Düse ein weiteres Mal über die Oberfläche. Es wird nur noch wenig Material extrudiert. Dadurch wird die obere Schicht ein weiteres Mal leicht angeschmolzen und kleine Risse werden gefüllt.

Die Oberfläche wird geglättet. Aufgrund des mehrmaligen Abfahrens der Konturen erhöht sich Druckzeit.

Registerkarte: Gehäuse

Horizontale Erweiterung

Auswirkungen auf: Maßhaltigkeit

Arbeitet man mit Kunststoffen, ist die Schrumpfung der Materialien immer ein großes Thema. Diese Eigenschaft sollte schon bei der Konstruktion mitberücksichtigt werden.

Cura gibt dir mit dieser Funktion die Möglichkeit, die Schrumpfung zu kompensieren. Mit positiven Werten können zum Beispiel große Löcher kleiner gemacht werden.

Registerkarte: Gehäuse

Spiralisieren der Außenhaut (Vasenmodus)

Auswirkungen auf: Qualität

Bei dieser Option werden nur einzelne Außenwände gedruckt. Durch den stetigen Anstieg in der Z-Achse wird die Oberfläche deines Modells sehr glatt.

Da der Druckkopf bei diesem Modus nicht absetzt, entsteht keine unbeliebte Z-Naht.

Es ist ratsam, mit einem größeren Nozzledurchmesser zu arbeiten, da die Teile ansonsten sehr instabil werden.

Eine weitere Möglichkeit wäre, die Standardwerte so zu verändern, dass die Extrusionsbreite des Layers so groß wie möglich wird.

Registerkarte: Sonderfunktionen

Justierung der Z-Naht

Auswirkungen auf: Qualität

Hier kannst du den Startpunkt jeder Schicht einstellen. Solltest du großen Wert auf die Optik legen, rate ich dir, den Punkt auf die Innenseite deines Modells zu legen. Damit vermeidest du eine sichtbare Z-Naht.

Je nach Größe des Modells kann dies zu einer längeren Druckzeit führen.

Registerkarte: Gehäuse

Combing Modus

Auswirkungen auf: Qualität

Wird das Combing aktiviert, verzichtet der 3D-Drucker bei einigen "Positionssprüngen" auf das Einziehen des Filaments.

Dies kann häufig zu den unliebsamen Fäden führen.

Überlege deshalb, diese Funktion generell auszuschalten und dafür eventuell mit den beiden Optionen "Nicht in Außenhaut" und "Innerhalb der Füllung" zu experimentieren.

Registerkarte: Bewegungen

Coasting aktivieren

Auswirkungen auf: Qualität

Richtig angewendet kann dir das Coasting helfen, Druckfehler wie "Fäden" und "Tropfen an der Außenschicht" zu vermeiden.

Die Förderung des Materials wird rechtzeitig gestoppt. Es läuft nur noch das schon vorhandene Material in der Düse nach.

Klappt das, sind die einzelnen Bahnen bis zum Ende gedruckt und keine Rückstände an den Außenwänden zu erkennen.

Registerkarte: Experimentell

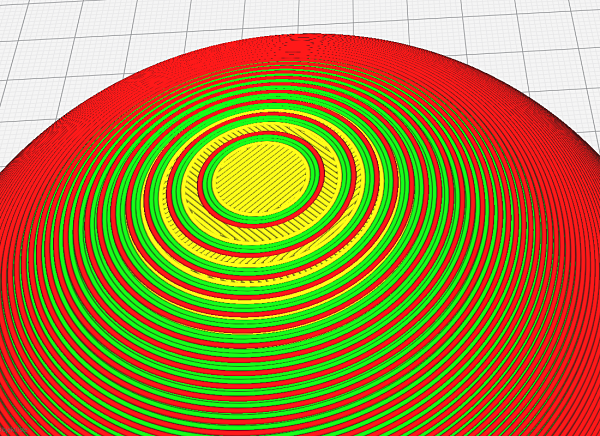

Anpassschicht verwenden

Auswirkungen auf: Qualität

Mit dieser Funktion verwendet Cura je nach Modellart unterschiedliche Schichthöhen. Das hat besonders Auswirkungen auf Radien, die hochkant gedruckt werden sollen.

Diese werden mit kleineren Schichthöhen gedruckt und der typische "Treppenstufen-Effekt" fällt geringer aus.

Registerkarte: Experimentell

Stützdach aktivieren

Auswirkungen auf: Stützstruktur

Mit dieser Funktion wird eine kleine Schicht zwischen Stützstruktur und Modell erzeugt. Das sogenannte Stützdach ist eine bessere Auflagefläche als die herkömmliche Stützstruktur.

Sie lässt sich nach dem Druck problemlos entfernen ermöglicht damit eine deutlich bessere Qualität der zu stützendenden Schichten.

Registerkarte: Stützstruktur

Brückeneinstellungen aktivieren

Auswirkungen auf: Qualität

Gerade beim Drucken sogenannter "Brücken" ist diese Einstellung sehr hilfreich.

Cura passt damit automatisch die Druckgeschwindigkeit sowie Fluss- und Lüftereinstellungen an, um die Brücke optimal zu drucken.

Registerkarte: Experimentell

Neben dem Beheben von kleinen Bugfixen, und dem ständigen Optimieren der Software sind bei Cura 4.9 folgende Neuerungen unbedingt zu erwähnen:

Z-Naht im Vorschaumodus sichtbar

Auswirkungen auf: Qualität

Die weißen Punkte zeigen dir Start- und Endpunkt der einzelnen Schichten an. So weißt du, wo sich die unbeliebte Z-Naht bilden wird.

Durch das Verändern deiner Einstellungen kannst du die Z-Naht an nicht so offensichtlichen Stellen legen.

Neben dem Beheben von kleinen Bugfixen, und dem ständigen Optimieren der Software sind bei Cura 4.10 folgende Neuerungen unbedingt zu erwähnen:

Filament Change Skript

Beim Filamentwechsel während des Druckes, kannst du jetzt alle (x,y,z) Koordianten selbst bestimmen.

Neben dem Beheben von kleinen Bugfixen, und dem ständigen Optimieren der Software sind bei Cura 4.11 folgende Neuerungen unbedingt zu erwähnen:

Gleichmäßige Reihenfolge Oben/Unten

Auswirkungen auf: Optik

Mit der Aktivierung dieser Einstellung werden die Schichten für die Ober-/Unterseiten in der gleichen Richtung gedruckt.

Dies führt zu einer glatteren Oberfläche und dadurch verbessert sich die Optik.

Durch diese Option erhöht sich die Druckzeit ein wenig.

Registerkarte: Oben/Unten

Neben dem Beheben von kleinen Bugfixen, und dem ständigen Optimieren der Software sind bei Cura 4.12 folgende Neuerungen unbedingt zu erwähnen:

Neues Füllmuster: Blitz

Auswirkungen auf: Druckzeit

Dieses Füllmuster eignet sich, wenn man schnell einen Prototypen benötigt, bei dem die Stabilität nicht so wichtig ist.

Hier kannst du Druckzeit und Material sparen, da das Bauteil nicht komplett mit einem Füllmuster gedruckt wird.

Registerkarte: Füllung

Neben dem Beheben von kleinen Bugfixen, und dem ständigen Optimieren der Software sind bei Cura 4.13 folgende Neuerungen unbedingt zu erwähnen:

Neues Druckprofil

Auswirkungen auf: Nur auf 3D-Drucker von Ultimaker S-line

Ultimaker hat seine Druckprofile optimiert, wodurch die Schichthöhe für PLA Tough, PLA, PVA und BAM nun auch auf 0,3mm eingestellt werden kann.

Infill: Fülldichte

Auswirkungen auf: Muster

Beim Drucken mit einer Fülldichte von 100 % ändert sich das Füllmuster bei allen Ultimaker-Druckprofilen in Zickzack.

Optisch: 3MF-Miniaturansicht

Zeigt das Modell in der Miniaturansicht einer .3mf-Datei an, die von fieldOfView beigesteuert wurde.

Neben dem Beheben von kleinen Bugfixen, und dem ständigen Optimieren der Software sind bei Cura 5.00 folgende Neuerungen unbedingt zu erwähnen:

Neue Slicing-Engine

Auswirkungen auf: Alles, komplett neue Verfahbewegungen des Druckers und neues Design der Icons.

Diese völlig neue Engine verwendet variable Linienbreiten bei der Vorbereitung von Dateien für den Druck, was bedeutet, dass jetzt dünne und komplizierte Teile genauer und mit größerer Festigkeit gedruckt werden können.

Cura Marktplatz:

Auswirkungen auf: Workflow

Ultimaker den Workflow für den Zugriff auf den Ultimaker Marketplace innerhalb von Ultimaker Cura optimiert. Die Benutzeroberfläche wurde verbessert und es ist jetzt einfacher und schneller, Plugins und Materialprofile zu finden und zu installieren.

Verbesserte Druckprofile

Auswirkungen auf: Qualität und Druckdauer

Mit der neuen Slicing-Engine von Ultimaker Cura 5.0 wurden die Druckprofile verbessert. Gerade Besitzer von Ultimaker Druckern können Geschwindigkeitssteigerungen von bis zu 20 % erzielen.

Neben dem Beheben von kleinen Bugfixen, und dem ständigen Optimieren der Software sind bei Cura 5.1 folgende Neuerungen unbedingt zu erwähnen:

Verbesserter Algorithmus

Auswirkungen auf: Druckqualität

Der Algorithmus, der die Auflösung des Drucks reduziert hat, wurde umgeschrieben und bietet nun eine konstantere Auflösung, um eine höhere Präzision beim Druck zu ermöglichen.

Abwechselnde Wandrichtung

Auswirkungen auf: Druckqualität

Es gibt eine neue Option zum Wechseln der Wandrichtung.

Diese neue Einstellung bewirkt, dass die Richtung der Druckwände zwischen den Schichten und den angrenzenden Wänden wechselt, was den Verzug im Druck reduziert.

Registerkarte: Experimentell

Neben dem Beheben von kleinen Bugfixen, und dem ständigen Optimieren der Software sind bei Cura 5.2 folgende Neuerungen unbedingt zu erwähnen:

Neue Einstellungen für die erste Schicht

Auswirkungen auf: Druckqualität und Haftung auf dem Druckbett

Es gibt drei neue Einstellungen: "Innenwandfluss der ersten Schicht", Außenwandfluss der ersten Schicht, "Unterer Fluss der ersten Schicht" um dem Elefantenfuß Druckfehler besser entgegenzuwirken.

Registerkarte: Material

Neben dem Beheben von kleinen Bugfixen, und dem ständigen Optimieren der Software sind bei Cura 5.3 folgende Neuerungen unbedingt zu erwähnen:

Keine großen Neuerungen

Hier sind aus meiner Sicht keinen großen und nennenswerten Neuerungen dazu gekommen.

Neben dem Beheben von kleinen Bugfixen, und dem ständigen Optimieren der Software sind bei Cura 5.4 folgende Neuerungen unbedingt zu erwähnen:

Neue verbesserte Baumstützstruktur

Auswirkungen auf: Materialverbrauch und Druckzeit, Druckqualität

Die verbesserte Baumstützstruktur verbraucht jetzt weniger Material und wird schneller gedruckt. Zudem ist sie leichter zu entfernen wodurch auch die Qualität des Drucks verbessert wird.