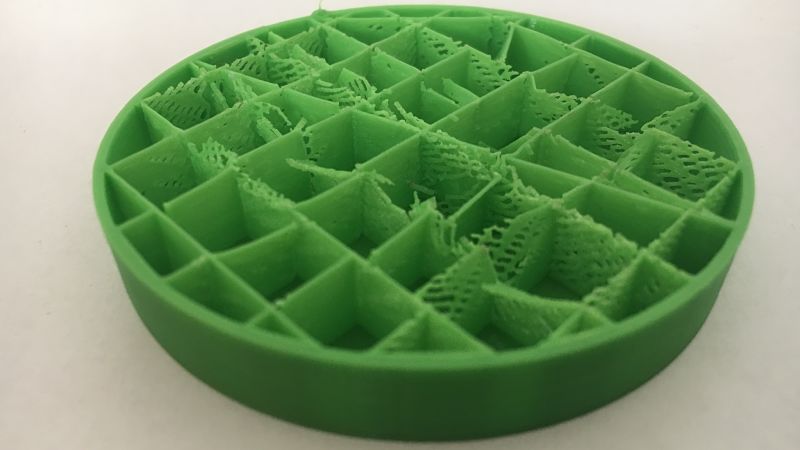

Für die Füllung deines Modells gibt es viele Einstellungsmöglichkeiten innerhalb der Slicer-Software. Beginnend mit der Form des Füllmusters bis hin zu ganz individuellen Anpassungen gibt es zahlreiche Faktoren, die an deinem Modell deformierte Füllungen verursachen können.

Englische Bezeichnung:

Deformed Infill

Mögliche Problemlösungen:

Software:

1. Druckgeschwindigkeit reduzieren

Zur Reduzierung der Druckzeit wird die Füllung in den meisten Slicer-Programmen

deutlich schneller gedruckt als die Außenkonturen. Geschwindigkeit ist jedoch nicht alles.

Infolge einer deformierten Füllung leidet die Stabilität der Drucke. Reduziere deshalb die

Druckgeschwindigkeit der Füllung entsprechend.

2. Drucktemperatur erhöhen

Eine Instabile Füllung kann auch Zeichen einer Unterextrusion sein, weil nicht genügend

Material gefördert wird. Um dies auszuschließen, erhöhe die Drucktemperatur in 5°

Schritten so lange, bis die Füllung sauber gedruckt worden ist.

3. Fülldichte erhöhen

Eine geringe Fülldichte spart viel Material und Gewicht, verschlechtert aber die Stabilität

eines Druckes deutlich. Aus diesem Grund ist es wichtig, eine gute Balance zwischen

Materialeinsparung und Stabilität zu finden.

Hardware:

4. Spannung der Zahnriemen prüfen