Nachbearbeitung bei Filament Drucken

Es ist schwer eine allgemeine Beschreibung der Nachbearbeitung für 3D-gedruckte Bauteil zu definieren, da sich diese, an Umfang, Zeitaufwand und Kosten, von Druckverfahren zu Druckverfahren stark unterscheiden.

In diesem Beitrag findest du die vier großen Bereiche die bei der Nachbearbeitung von 3d-gedruckten Bauteilen auf dich zukommen können.

- Aufbereitung der gedruckten Bauteile

- Qualitätsicherung

- Spannende Nachbearbeitung

- Veredelung

Anhand der drei Materialformen Filament, Pulver und Resin werde ich die notwendigen Nachbearbeitungsschritte detailiert aufzeigen.

Hier wirst du feststellen das der Arbeits-/Zeitaufwand sehr unterschiedlich ist, was man beim Kauf eines 3D-Druckers auch unbedingt mit berücksichtigen sollte.

Im Allgemeinen kann man den Aufwand der Nachbearbeitung durch ein 3D-Druck gerechtes Design auf ein Minimum reduzieren. Daher ist es wichtig sich mit den speziellen Eigenschaften der jeweiligen Materialien und den zu verwendeten Druckverfahren auseinanderzusetzen.

Was man genau bei der Nachbearbeitung von 3D-gedruckten Bauteilen aus Filament beachten muss, erfährst du hier.

Infobox:

Bitte nicht wundern, wenn noch nicht überall aussaggekräftige Bilder oder Videos vorhanden sind. Diese versuche ich in nächster Zeit nach und nach zu ergänzen.

Solltest du passende Bilder oder Videos haben, würde ich mich freuen, wenn du mir eine Nachricht über das Kontaktformular hinterlässt.

Vielen Dank für dein Verständnis.

1.Aufbereitung beim Filamentdruck

Der Aufwand beim Filamentdruck ist sehr vom Modell und den gewählten Einstellungen

Abhängig.

Mit einem 3D-Druck gerechten Design und der richtigen Ausrichtung des Modells im Bauraum können mögliche Nachbearbeitungen überflüssig gemacht werden. Dies ist aber sehr geometrieabhängig.

1.1.Werden Stützstrukturen benötigt?

Beim Filamentdruck müssen in der Regel nur die Stützstrukturen entfernt werden, diese werden aber nur bei Überhängen und freistehenden Konturen benötigt.

Das Entfernen dieser Stützstrukturen erfolgt in den meisten Fällen mechanisch.

Eine weitere Möglichkeit ist, diese Stützstrukturen aus einem anderen Material zu drucken. Dieses kann dann durch Wasser oder einer anderen chemischen Lösung aufgelöst werden.

1.2.Kann ich Einfluss auf die Stützstrukturen nehmen?

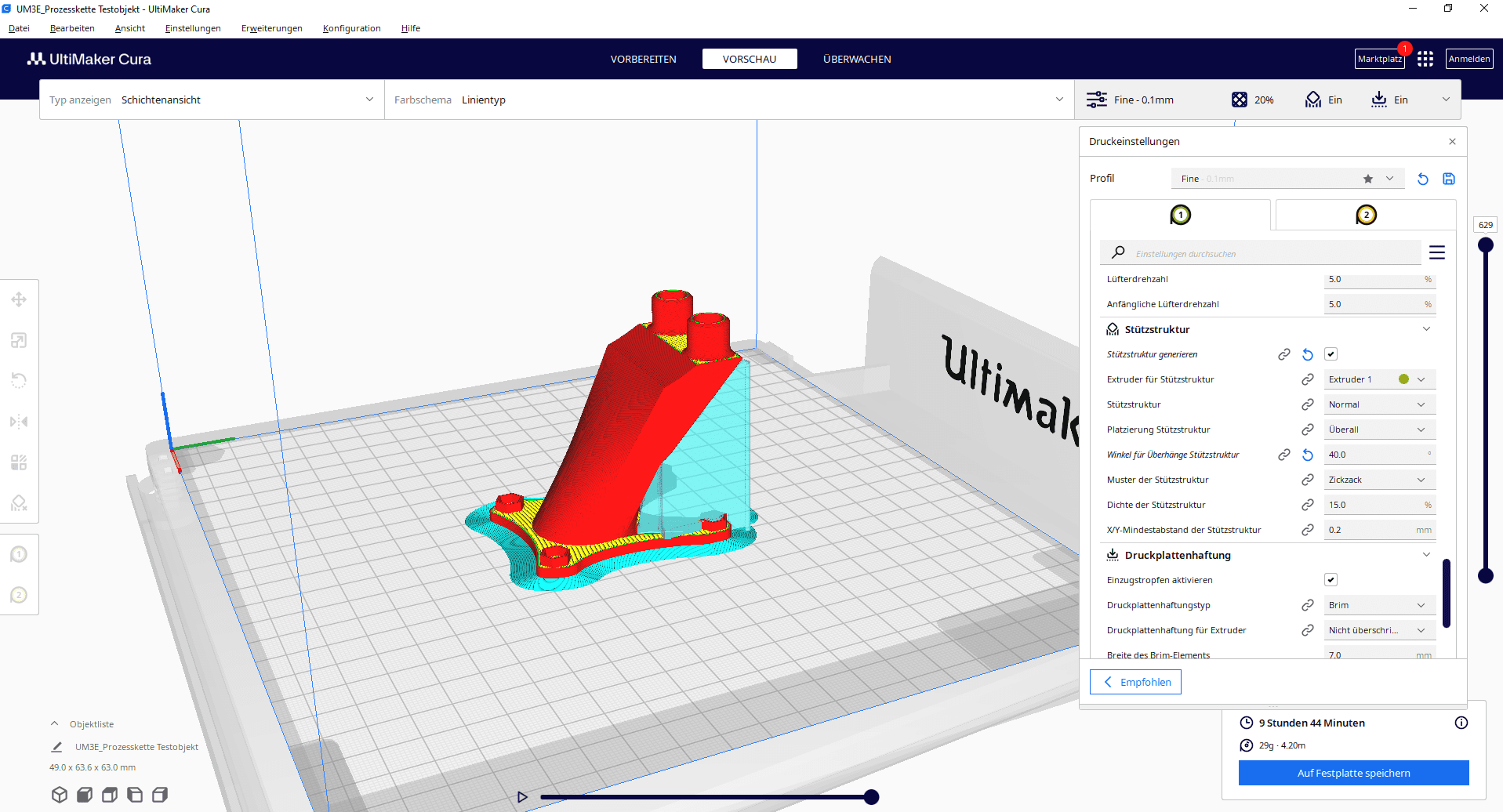

In den Slicer-Programmen gibt es einige Einstellungsmöglichkeiten um deine Stützstrukturen anzupassen.

Achte dabei speziell auf folgende Parameter:

Platzierung der Stützstruktur

Bei der Platzierung gibst du an, an welchen Stellen die Stützstruktur gedruckt werden soll. Es gibt in den Slicer-Programmen zwei Varianten.

„Überall“ und „Druckbett berühren“.

Wie der Name „Überall“ schon verrät, werden die benötigten Stützstrukturen überall platziert.

Auch auf bestehende Bauteilkonturen können Stützstrukturen gedruckt werden. Diese müssen nach Fertigstellung wieder manuell entfernt werden. Mit der Option „Druckbett“ werden die Stützstrukturen an den Stellen platziert, an denen diese einen direkten Kontakt mit dem Druckbett haben.

Winkel für Überhänge

Mit dieser Option wird der Mindestwinkel für Überhänge angegeben. Alle Konturen, die diesen Mindestwinkel nicht einhalten, werden durch die Stützstrukturen unterstützt.

Muster der Stützstruktur

Auch das Muster der Stützstruktur kann in den neuesten Slicer - Versionen verändert werden. Dieses hat aber nicht so großen Einfluss wie das Füllmuster. Wichtig ist, dass die Stützstruktur deinem Überhang bzw. deiner Brücke die notwendige Auflagefläche bietet.

Dichte der Stützstruktur

Je höher die Dichte der Stützstruktur eingestellt ist desto mehr Auflagefläche bietet sie. Bedenke aber, dass sich diese dann auch viel schwerer wieder entfernen lassen. Standardwerte sind hier 15-25%.

Mindestabstand der Stützstruktur

Hier ist der Mindestabstand zwischen Bauteil und Stützstruktur gemeint. Dieser sollte ca. 0,3mm – 0,4mm betragen. Damit vermeidest du eine Verschmelzung von Bauteil und Stützstruktur.

1.3.Welche Werkzeuge/Hilfsmittel können helfen?

Um mögliche Stützstrukturen mechanisch zu entfernen, gibt es verschiedene Werkzeuge , die sich in den letzten Jahren bewehrt haben:

Hakenklingen, diese sind besonders gut geeignet um scharfe Kanten zu brechen oder Löcher zu entgraten.

Hakenklinge

Mit der Hakenklinge kannst du Kanten und Bohrungen sauber entgraten. Durch die Form der Klinge ist es mit diesem Werkzeug leichter, einen sauberen und durchgängigen Schnitt durchzuführen als mit einem Messer.

Zange + Seitenschneider oftmals gibt’s diese beiden Werkzeuge im Set zu erwerben. Damit lassen sich die Stützstrukturen gut vom Bauteil trennen.

Zangenset

Die Zange eignet sich besonders für das Greifen und Entfernen des Stützmaterials.

Besorge dir am besten eine mit langen Zinken, da bei manchen Objekten eine große Reichweite gebraucht wird.

Sehr hilfreich ist die Zange auch beim Festhalten von Muttern. Besonders in den Ecken der 3D-Drucker kann das zu einer ziemlich nervigen Angelegenheit werden.

Bastelmesserset diese Messer sind sehr scharf und eignen sich sehr gut, um mögliche Fäden oder andere nicht gewollte Fragmente am gedruckten Modell sauber zu entfernen.

Messerset/Skalpell

Die vielleicht simpelsten Werkzeuge, die ich beim 3D-Druck benutzte, sind Messer. Diese müssen scharf sein, damit man gut durch den Kunststoff schneiden kann. Eine kleine Auswahl von verschiedenen Formen der Messer kann sehr hilfreich sein, um alle Stellen gut zu erreichen.

1.4.Chemische Entfernung der Stützstrukturen

Falls die Stützstrukturen mit einem besonderen Filament gedruckt werden dann eigenen sich verschiedene Lösungsmittel oder sogar einfaches Wasser.

Ist das Stützmaterial aus PVA Filament, dann reicht ein Wasserbad aus. Sollte jedoch HIPS Filament verwendet werden, dann benötigst man Limonene.

Bei den verschiedenen Stützmaterialien ist mit zu erwähnen, das diese auch kompatibel mit dem eigentlich Druckmaterial sein muss, um einen funktionierenden Dual-Druck zu erhalten.

2.Qualitätssicherung bei Filamentdrucken

Bei der Qualitätssicherung sprechen wir vom Messen und Prüfen der gedruckten Bauteile. Gerade beim Filamentdruck sollten die Toleranzen der Drucktechnologie und das Schrumpfverhalten der unterschiedlichen Kunststoffe in der Konstruktion mit zu berücksichtigen.

In der Regel spricht man von einem Toleranzbereich von 0,1-0,5mm, je Druckermodell und Material.

2.1.Wie erfolgt die Qualitätssicherung bei Filamentdrucken?

- Messschieber

- Bügelmessschraube

- Optisches Messgerät

- Prüflehren

Digitaler Messschieber

Hiermit können die Modelle auf Hundertstel genau vermessen werden. Präzision ist auch für das Messen des Filamentstranges wichtig, um die richtige Einstellung in der Drucksoftware zu wählen. Die korrekte Handhabung mit dem Messgerät hat hohe Priorität, da ansonsten die abgelesen Werte verfälscht werden können.

Auch die Einflussfaktoren auf die Bauteilqualität sind bei Filamentdruckern sehr vielseitig und der Bediener hat im Vergleich zu anderen Drucksystemen großen Einfluss auf einen erfolgreichen Druck.

Nur um ein paar Beispiele zu nennen:

3D-Drucker/Wartung

Für einen gelungenen 3D-Druck ist es essenziell das dein 3D-Drucker ordentlich funktioniert und auch sauber ist. Schmutz und Dreck auf dem Druckbett oder an der Düse können die Qualität deines Druckteils verschlechtern.

Auch eine regelmäßige Wartung aller Lager und Antriebsmechaniken sind Grundvorrausetzungen für einen Qualitativhochwertigen Druck.

Darauf solltest du vor dem Druck unbedingt beachten.

Material

Beim Material fängt es schon oftmals bei der Lagerung an. Hier sollte darauf geachtet werden, dass dieses geschützt vor Umwelteinflüssen wie UV-Licht und Wasser ist. Falsch gelagertes Material erkennt man spätestens beim Druckergebnis.

Worauf du weniger Einfluss hast, aber ein sehr wichtiger Aspekt beim Material ist, der gleichbleibende Durchmesser des Filamentstrangs.

Konstanter Durchmesser = konstant gutes Druckergebnis

Druckeinstellungen

Die richtigen Druckeinstellungen sind elementar für ein gutes Druckergebnis. Diese müssen auf das Material und den Verwendungszweck des Bauteils angepasst werden.

Durch die passenden Druckparameter können viele Druckfehler vermieden und dadurch die gesamte Druckqualität gesteigert werden.

Aufbereitung der Druckteile

Die Aufbereitung der mit Filament gedruckten Modelle kann sehr unterschiedlich ausfallen. Ein entscheidender Faktor spielen hier die Stützstrukturen. Solltest du keine verwenden, kann man das Modell in den meisten Fällen einfach aus dem Drucker nehmen, ohne dass man diese Nachbearbeiten muss.

Wenn jedoch Stützstrukturen benötigt werden, dann müssen diese im Nachhinein mechanisch oder chemisch entfernt werden.

3.Spanende Nachbearbeitung

Diese Aspekte müssen mitberücksichtigt werden:

3.1.Bauteil spannen

Bevor du dein Bauteil zerspannen kannst, musst du es erst einmal fixieren bzw. einspannen. Hier ist sollte man auf den gewählten Spanndruck achten.

Dieser muss so gewählt sein, dass sie sich das Bauteil nicht verdrückt, aber dennoch fest ist.

3.2.Bauteildichte

Durch die einstellung der Bauteildichte im Slicer-Programm kann man viel Material und Zeit beim 3D-Druck sparen. Bei der spanenden Nachbearbeitung kann eine zu geringe Bauteildichte Probleme verursachen.

Wenn das Bauteil voll gedruckt wird, dauert das natürlich länger und verbraucht mehr Material aber lässt sich am Ende durch seine Stabilität besser weiterverarbeiten.

Aufwand und nutzen müssen hier gegenübergestellt werden.

3.3.Wandstärke

Neben der Bauteildichte hat auch die verwendete Wandstärke einen großen Einfluss auf den Erfolg nachträglicher Zerspanung.

Gerade wenn man Bohrungen, Passungen oder Gewinde nachträglich in das Bauteil hineinarbeiten möchte.

Auch die Obere-/unterste Schichte muss so gewählt sein, das bei einer möglichen Zerspanung noch genügend Material vorhanden ist. Nicht das man danach das Füllmuster des Bauteils erkennt.

3.4.Schichtausrichtung

Gerade beim Nacharbeiten von Passungen oder das nachträgliche einbringen von Bohrungen, ist auf die Schichtausrichtung zu achten.

Wenn diese parallel zu Schicht verläuft, kann es passieren, dass es auf dieser Ebene zu Schichtspaltung kommt.

Es wäre hier ratsam die Bohrung senkrecht zur Materialebene auszurichten, natürlich nur wenn dies möglich ist.

3.5.Verzug

Bei der Zerpanung von Kunststoffteilen ist der Verzug des Bauteils ein ständiger Begleiter. Versuche nur mit geringen Materialabtrag zu arbeiten, um den Druck der bei der Zerspanung aufkommt, so gering wie möglich zu halten.

3.6.Kühlung der Werkzeuge

Die Kühlung der Werkzeuge ist beim Zerspanen sehr wichtig, um die entstehende Wärme und Späne mit abzutransportieren.

Bei Kunststoffen sollte man aber mitbeachten, dass sie ganz gerne Wasser absorbieren. Das Absorbationsverhalten ist sehr unterschiedlich von Kunststoff zu Kunststoff. Sollte darauf nicht geachtet werden, kann es zu einem „aufquellen“ der Bauteile kommen.

4.Veredelung

Der 3D-Druck bietet uns viele Möglichkeiten und lässt uns dinge herstellen die vor geraumer Zeit noch undenkbar waren.

Durch den Schichtweißenaufbau ermöglicht er uns auch Strukturen zu erschaffen die in der Natur vorkommen und diese sich schon Jahrhunderte lang bewährt haben.

Um auch eine saubere und feine Optik/Haptik dieser gedruckten Bauteile zu erhalten gibt es verschiedene Wege, diese zu erreichen.

Gerade beim Filamentdruck stellt der Technologie bedingte Treppenstufeneffekt für einige Anwendungen ein Problem da.

Je nach Material bietet sich eine andere Veredelung an, mit diese man auch teilweise die mechanischen Eigenschaften des Modells verbessern kann.

Wie du dieses beheben und dein 3D-gedrucktes Bauteil noch veredeln kannst, zeige ich dir hier.

Die drei großen Veredelung Kategorien:

4.1.Subtraktive Veredelung

Wie der Name es schon vermuten lässt, wird bei der subtraktiven Veredelung, Material vom Bauteil weggenommen. Das ist ähnlich wie bei der Subtraktiven Zerspanung, nur das hier eine viel kleinere Menge (0,01-0,2mm) abgetragen wird.

Dies sollte bei der Konstruktion mit berücksichtig werden, wenn bei dem Bauteil eine hohe Maßgenauigkeit gefordert ist.

Beim Filamentdruck bieten sich diese Bearbeitungen an, um Unebenheiten oder den Treppenstufeneffekt zu reduzieren.

Ihn Komplett wegbekommen, wird man mit diesen Methoden nicht.

Schleifen

Schleifen gehört ebenfalls zu spanabhebenden Fertigungsverfahren, dient aber eher zur Fein- und Fertigbearbeitung von Werkstücken. Wir unterscheiden zwischen manuellem und maschinellem Schleifen. Ziel des Schleifens ist es, die Oberflächenrauheit des Werkstückes zu verringern, um so die Qualität der Flächen zu optimieren.

Bemerkung:

Auch beim manuellen Schleifen muss auf den Druck geachtet werden, der auf das Werkstück ausgeübt wird. Wie beim Feilen kann es auch hier zur Deformierung kommen.

Beim maschinellen Schleifen kommt ein weiterer Punkt hinzu – nämlich der Faktor Wärme. Durch die hohe Reibung entsteht Wärme, welche das gedruckte Modelle eventuell verformen kann. Hier ist es besonders wichtig mit geringen Geschwindigkeiten zu arbeiten und den Druck minimal zu halten.

Gleitschleifen (Trowalisieren)

Beim Gleitschleifen werden die fertig gedruckten Bauteile mitsamt den Schleifkörpern in einen Behälter gelegt. Diese Kombination wird dann auf unterschiedliche Art und Weiße in Bewegung gesetzt werden. (Vibrationen, Drehbewegungen des Behälters)

Durch das ständige Auftreffen der Schleifkörper auf das Bauteil werden Unebenheiten geglättet und spitze Kanten gebrochen. Es findet ein gleichmäßiger Abtrag und somit eine homogene Oberfläche erzeugt.

Je nach Material und Art des gedruckten Bauteils müssen die Schleifkörper angepasst werden.

Die Schleifkörper gibt es in unterschiedlichen Formen(z.B. Kegel, Dreieck, Kugel, Würfel, etc.) und Materialien (Glasperlen, Korund, Wallnussschalen, Metalle, etc.)

Polieren

Beim Polieren wird eine raue Oberfläche durch minimalen Schichtabtrag geglättet. Es dient meist dazu eine glänzende und noch glatte Oberfläche als beim schleifen zu erzeugen.

Um dies zu erreichen wird feines Schleifpapier, Polierpaste und polierscheiben aus unterschiedlichen Materialien wie Lammwolle, Baumwolle, Stahlwolle, uvm. verwendet.

Strahlen

Beim Strahlen werden Partikel mit hohem Druck auf die Oberfläche des gedruckten Bauteil gestrahlt.

Dabei werden Unebenheiten und Rauheitsspitzen geglättet und dadurch die Oberfläche verdichtet.

Das Strahlgut kann wie beim Gleitschleifen unterschiedliche Formen aufweißen und aus unterschiedlichen Materialien bestehen.

Mögliche Materialien sind zum Beispiel Glasperlen, Korund, Sand, Metall, Keramik aber auch pflanzliche Materialien wie Nussschalen oder Maiskolbengranulat.4.2.Additive Veredelung

Bei der additiven Veredelung wird etwas auf das gedruckte Bauteil aufgebracht.

Es können Flüssigkeiten, Pulver und Folien verwendet werden. Je nach Anwendung kommen Schichtstärken von 0,1 - 1,0mm zusätzlich auf das Bauteil drauf.

Wie bei der subtraktiven Veredelung sollte das bei der Konstruktion mit eingeplant werden. Bei den meisten additiven Veredelungen kann der Treppenstufeneffekt völlig legalisiert werden.

Grundieren

Die Grundierung dient der besseren Haftung zwischen Farbe und Druckteil. In den meisten Fällen dient sie als Grundlage für das spätere Bemalen oder Lackieren.

Je nach Stärke der Grundierungen können kleine Unebenheiten ausgeglichen werden, jedoch den Treppenstufeneffekt wirst du nicht komplett wegbekommen aber reduzieren.

Die Grundierungen kannst du entweder aufsprühen oder mittels Pinsel aufstreichen.

Es ist darauf zu achten das die chemische Zusammensetzung der Grundierung mit der der späteren Farbe auch harmonieren.

Spachteln

Die Spachtelmaße kann gesprüht oder gepinselt werden. Die Spachtelmasse wird gleichmäßig auf das Druckteil aufgetragen.

Um optimale Ergebnisse zu erzielen, muss dieser Vorgang 3-5 mal wiederholt werden.

Bevor die neue Schicht aufgetragen wird, muss die alte ca. 30-40min trocken.

Mit dem Spachteln können Rillen und Kratzer ausgeglichen werden. Es wird eine glatte und gleichmäßige Oberfläche erzeugt.

Lackieren

Damit die Lackierung von gedruckten Bauteilen aus langfristig hält, ist in den meisten Fällen eine Grundierung von Nöten. Acrylfarbe macht hier jedoch eine Ausnahme, es hält auch auf nicht grundierten Bauteilen.

Generell ist es wichtig das deine Bauteile frei von Staub und Fett sind.

Wie beim Spachteln gibt es auch hier die Möglichkeit den Lack mittels Sprühdose oder Pinsel aufzutragen. Beim Pinseln hat man die Chance größere Rillen mit dem Lack zu Füllen.

Damit die Lackierung auch nach Monaten nicht verbleicht und den gleichen Glanz hat, ist es ratsam die lackierten Bauteile mit einem Klarlack zu besprühen.

Tauchbeschichten

Wie der Name schon vermuten lässt, wird bei der Tauchbeschichtung das Bauteil in ein Material eingetaucht.

Das kann Farbe oder aber auch ein flüssiges Kunstharz sein, dadurch kann die Optik und je Beschichtungsmaterial auch die Eigenschaften verbessert werden.

Durch das eintauchen verteilt sich die Flüssigkeit gleichmäßig um das Bauteil herum.

Je nach Form des Modell muss dieser Tauchvorgang wiederholt werden. Nachdem tauchen wird das Modell aus dem Bad genommen und man lässt die Flüssigkeit abtropfen.

Die Beschichtung wird nun gleichmäßig ausgehärtet.

Es Bedarf jedoch Übung und auch Fachwissen, da die Materialien sich unterschiedlich verhalten. Für Privatnutzer ist der Aufwand für die meisten gedruckten Objekte einfach zu groß.

Wassertransferdruck

Der Wassertransferdruck ist eine kostengünstige Methode um deine Modelle mit einem speziellen Design zu versehen. Es werden somit schon verschiedene Muster wie zum Beispiel Carbon oder Wurzeloptiken in der Automobilbranche angefertigt.

Dabei wird das Modell in eine Wanne mit klarem und sauberem Wasser getaucht, auf dem eine Wasserlösliche Druckfolie schwimmt.

Diese Folien haftet an der Oberfläche und legt sich um alle Konturen des Bauteils.

Der Wassertransferdruck eignet sich auch für andere Materialien wie Metall, Keramik, Glas, Leder, etc.

4.3.Chemische Veredelung

Bei diesen Veredelungen wird weder was abgetragen noch aufgetragen. Hier werden die Molekül Strukturen des Materials verändert, wodurch dessen Eigenschaften in Bezug auf härte und Optik sich verbessern.

Je nach Behandlungsart können Spritzgussähnliche Oberflächen erschaffen werden.

Die notwendigen Chemischen Substanzen bzw. Hilfsmittel unterscheiden sich stark vom verwendeten Material.

Vapor Smoothing

Das Vapor Smoothing ist im deutschsprachigen Raum auch als chemisch glätten bekannt.

Hier wird das Bauteil in eine geschlossene Kammer getan wobei es dann dort mit Lösungsmitteldämpfen in Berührung kommt.

Dabei wird die oberste Schicht leicht verflüssigt und wodurch sich die Molekühlstruktur verändert. Es entsteht eine glatte Oberfläche.

Je nach Dauer und Intensität des Dampfen fallen die Ergebnisse unterschiedlich aus. In den meisten Fällen wird kein Material abgetragen, umso intensiver die Behandlung, desto größer ist die Gefahr das kleine Details am Druckteil verloren gehen.

Die Lösungsmittel und das Material des gedruckten Bauteils müssen zueinander passen.