Titan hat seinen Namen von den Titanen der altgriechischen Mythologie, aber dieser durch und durch moderne Werkstoff eignet sich für eine Vielzahl von Hightech-Anwendungen.

Mit dem chemischen Symbol Ti und einer Ordnungszahl von 22 ist Titan ein silberfarbenes Metall, das für seine geringe Dichte, hohe Festigkeit und Korrosionsbeständigkeit geschätzt wird.

Die Anwendungsmöglichkeiten für dieses Metall ist stark gestiegen, von der Verwendung (als Titandioxid) in Farben, Papier, Zahnpasta, Sonnenschutzmitteln und Kosmetika bis hin zu seiner Verwendung als Legierung in biomedizinischen Implantaten und Innovationen in der Luft- und Raumfahrt.

Hierbei ist es besonders spannend die perfekte Verbindung zwischen Titan und 3D-Druck näher zu betrachten.

Kundenspezifisches Design durch 3D-Druck

Titan ist ein teurer Werkstoff, der bei der herkömmlichen Verarbeitung problematisch sein kann. So stellt beispielsweise sein hoher Schmelzpunkt (1.670℃, viel höher als bei Stahllegierungen) eine große Herausforderung dar.

Die relativ kostengünstige Präzision des 3D-Drucks ist daher ein entscheidender Vorteil für Titan. Beim 3D-Druck wird nur das Material verwendet, was auch wirklich benötigt wird und Designer können erstaunliche Formen schaffen.

Dies ermöglicht die Herstellung komplexer Formen wie Ersatzteile für Kieferknochen, Ferse, Hüfte, Zahnimplantate oder Schädelplatten in der Chirurgie. Auch Golfschläger und Flugzeugteile können auf diese Weise hergestellt werden.

Das CSIRO arbeitet mit der Industrie zusammen, um neue Technologien für den 3D-Druck mit Titan zu entwickeln. Es wurde sogar ein Drache aus Titan hergestellt.

Die Fortschritte im 3D-Druck eröffnen neue Möglichkeiten zur weiteren Verbesserung der Funktion von maßgeschneiderten Körperteilimplantaten aus Titan.

Solche Implantate können so gestaltet werden, dass sie porös sind, wodurch sie leichter werden, aber Blut, Nährstoffe und Nerven durchlassen und sogar das Knochenwachstum fördern können.

Sicher im Körper

Titan gilt als das biokompatibelste Metall - es ist nicht schädlich oder giftig für lebendes Gewebe -, da es gegen Korrosion durch Körperflüssigkeiten resistent ist. Diese Fähigkeit, der rauen Körperumgebung zu widerstehen, ist das Ergebnis des schützenden Oxidfilms, der sich in Gegenwart von Sauerstoff auf natürliche Weise bildet.

Seine Fähigkeit, sich physisch mit dem Knochen zu verbinden, verschafft Titan auch einen Vorteil gegenüber anderen Materialien, die einen Klebstoff benötigen, um befestigt zu bleiben. Titanimplantate halten länger, und im Vergleich zu ihren Alternativen sind viel größere Kräfte erforderlich, um die Verbindungen mit dem Körper zu lösen.

Titanlegierungen, die üblicherweise für tragende Implantate verwendet werden, sind deutlich weniger steif - und in ihrer Leistungsfähigkeit dem menschlichen Knochen näher - als Edelstahl oder Kobaltlegierungen.

Anwendungen in der Luft- und Raumfahrt

Titan wiegt etwa halb so viel wie Stahl, ist aber 30 % fester, was es zum idealen Werkstoff für die Luft- und Raumfahrtindustrie macht, wo es auf jedes Gramm ankommt.

In den späten 1940er Jahren förderte die US-Regierung die Produktion von Titan, da sie dessen Potenzial für "Flugzeuge, Raketen, Raumfahrzeuge und andere militärische Zwecke" erkannte.

Titan wurde zunehmend zum bevorzugten Material für Flugzeugkonstrukteure, die schnellere, leichtere und effizientere Flugzeuge entwickeln wollten.

Etwa 39 % des F22 Raptor der US-Luftwaffe, eines der modernsten Kampfflugzeuge der Welt, besteht aus Titan.

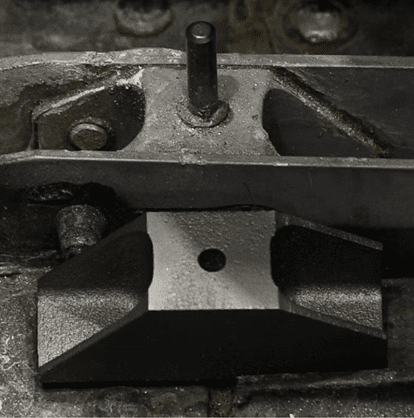

Ein 3D-gedrucktes Titanteil (unten) neben dem Aluminiumteil (oben), das es in einem F-22 Raptor ersetzen wird: Das Titanteil korrodiert nicht, kann schneller beschafft werden und kostet weniger. US Air Force Foto von R. Nial Bradshaw

Die Zivilluftfahrt geht mit dem neuen 787 Dreamliner von Boeing, der zu 15 % aus Titan besteht, in die gleiche Richtung, deutlich mehr als frühere Modelle.

Zwei wichtige Bereiche, in denen Titan in Verkehrsflugzeugen verwendet wird, sind das Fahrwerk und die Triebwerke. Fahrwerke müssen den enormen Kräften standhalten, die bei jedem Aufprall eines Flugzeugs auf die Landebahn auf sie einwirken.

Aufgrund seiner Hitzebeständigkeit kann Titan in modernen Düsentriebwerken verwendet werden, wo Temperaturen von bis zu 800 °C herrschen. Stahl beginnt bei etwa 400℃ weich zu werden, aber Titan kann der großen Hitze in einem Düsentriebwerk standhalten, ohne seine Festigkeit zu verlieren.

Wo man Titan findet

In seinem natürlichen Zustand kommt Titan immer in Verbindung mit anderen Elementen vor, in der Regel in Eruptivgestein und daraus gewonnenen Sedimenten.

Die am häufigsten abgebauten titanhaltigen Materialien sind Ilmenit (ein Eisen-Titan-Oxid, FeTiO3) und Rutil (ein Titanoxid, TiO2).

Ilmenit ist in China am häufigsten anzutreffen, während Australien nach Angaben von Geoscience Australia den weltweit höchsten Anteil an Rutil aufweist, nämlich etwa 40 %. Es wird vor allem an den Ost-, West- und Südküsten Australiens gefunden.

Beide Materialien werden im Allgemeinen aus Sanden gewonnen, wobei das Titan von den anderen Mineralien getrennt wird.

Australien ist mit einer Produktion von mehr als 1,5 Millionen Tonnen im Jahr 2014 einer der weltweit führenden Titanproduzenten. Südafrika und China sind mit einer Produktion von 1,16 bzw. 1 Million Tonnen die beiden nächstgrößten Titanproduzenten.

Da Titan zu den zehn am häufigsten vorkommenden Elementen in der Erdkruste gehört, sind die Titanressourcen derzeit nicht bedroht - eine gute Nachricht für die vielen Wissenschaftler und Innovatoren, die ständig nach neuen Möglichkeiten suchen, das Leben mit Titan zu verbessern.